隨著制造業向智能化、數字化方向快速演進,液晶電子看板(LCD Electronic Kanban)作為生產線信息可視化的核心載體,其軟件開發已成為提升工廠運營效率、實現精益生產管理的關鍵環節。本文將系統闡述制造工廠生產線液晶電子看板顯示終端的軟件開發目標、核心功能模塊、技術架構設計以及實施要點。

一、 軟件開發目標與核心價值

生產線液晶電子看板軟件的核心目標是實現生產信息的實時、準確、直觀可視化,從而服務于生產過程的透明化、協同化與敏捷化。其核心價值體現在:

- 實時監控與透明管理:將生產計劃、實時產量、設備狀態、物料消耗、質量指標、人員狀態等關鍵數據以圖表、數字、顏色等形式動態展示,使管理者與操作者一目了然。

- 異常快速響應:當生產線出現設備故障、物料短缺、質量異常或計劃延誤時,看板能通過聲光報警、顏色高亮等方式即時提示,縮短響應時間。

- 績效對標與激勵:實時展示班組、個人的生產績效(如達成率、效率、合格率),營造良性競爭氛圍,激發員工積極性。

- 支持精益生產工具:無縫對接安燈系統(Andon)、準時化生產(JIT)、單件流等精益工具,成為物理生產流程的數字孿生界面。

二、 核心功能模塊設計

一套完整的生產線電子看板軟件通常包含以下核心功能模塊:

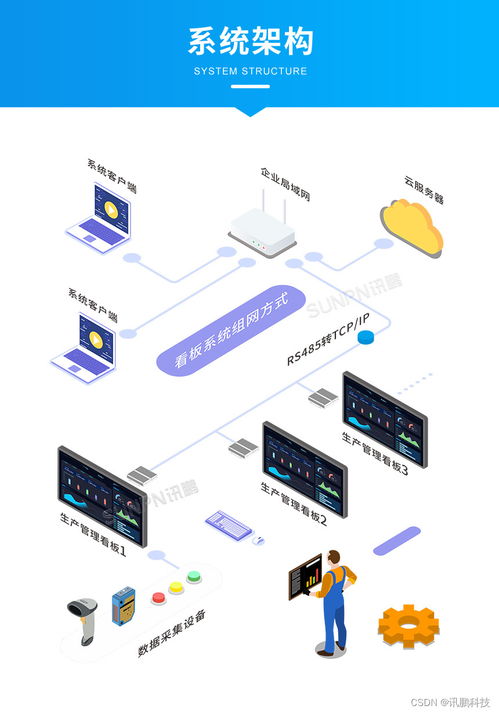

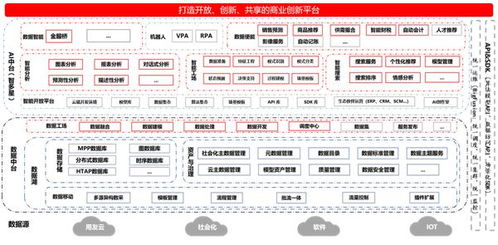

- 數據源對接模塊:這是軟件的“神經末梢”,負責從MES(制造執行系統)、ERP(企業資源計劃)、SCADA(數據采集與監控系統)、設備PLC、質量檢測設備、人工報工終端等多種數據源自動采集數據。支持OPC UA、Modbus、TCP/IP、數據庫接口(如Oracle, SQL Server)、Web API等多種協議與方式。

- 數據處理與邏輯引擎:對采集的原始數據進行清洗、校驗、聚合與邏輯計算。例如,計算計劃達成率、生產線平衡率、設備綜合效率(OEE)、一次合格率(FPY)等關鍵績效指標(KPI)。

- 可視化模板與布局編輯器:提供靈活、強大的可視化設計工具,允許用戶通過拖拽方式自定義看板界面。模板庫應包含多種行業通用布局(如流水線總覽、工位詳情、質量追蹤、物料呼叫等),并支持圖文、表格、柱狀圖、折線圖、餅圖、儀表盤、動畫效果等多種元素。

- 內容發布與終端管理:支持將設計好的看板內容一鍵或定時發布到指定區域、指定生產線的一個或多個液晶顯示終端。具備終端狀態監控(在線/離線)、遠程重啟、節目單排程(按時間自動切換顯示內容)等功能。

- 報警與消息中心:定義各類異常報警的觸發條件、級別和顯示方式(如閃爍、變色、彈出窗口、播放警示音)。報警信息可記錄、確認、追溯,并與安燈系統聯動。

- 用戶權限與安全管理:根據不同角色(如管理員、工程師、班組長、操作工)設定數據查看、模板編輯、發布操作等不同權限,保障信息安全。

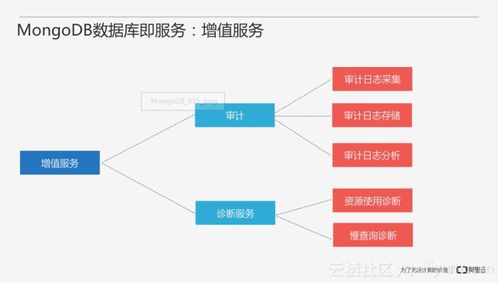

- 數據存儲與報表:歷史數據存儲,支持按日、周、月、年等周期生成生產報表,為持續改進提供數據支持。

三、 技術架構與開發要點

- 技術選型:

- 前端/顯示端:考慮到工廠環境的穩定性和顯示性能,終端軟件通常采用C# WPF、Qt或嵌入式Linux結合HTML5(用于更豐富的Web動畫)技術開發。瀏覽器/服務器(B/S)架構也日益流行,終端只需內置瀏覽器,通過WebSocket實現實時數據更新,便于維護和升級。

- 后端/服務器端:采用Java Spring Boot、.NET Core或Node.js等成熟框架,構建微服務架構,實現高可用與彈性擴展。數據庫可選用時序數據庫(如InfluxDB)存儲高頻實時數據,關系型數據庫(如MySQL, PostgreSQL)存儲業務數據。

- 通信協議:內部服務間采用RESTful API或gRPC;與數據源和終端間采用MQTT(輕量級物聯網協議)進行高效、低延遲的發布/訂閱通信,特別適合網絡狀況復雜的車間環境。

- 關鍵開發考量:

- 實時性:數據從采集到展示的端到端延遲應控制在秒級甚至亞秒級,確保信息的時效性。

- 穩定性與可靠性:軟件需具備7x24小時不間斷運行能力,有斷線重連、數據緩存補發、看板終端看門狗等容錯機制。

- 易用性與可配置性:避免復雜的代碼修改,通過強大的配置后臺讓工廠工程師能自行調整顯示內容和邏輯。

- 環境適應性:界面設計需考慮遠距離觀看,字體要大,色彩對比要強,信息要簡潔突出。軟件需適應不同的屏幕分辨率與橫豎屏顯示。

- 安全性:防范網絡攻擊,對傳輸和存儲的數據進行加密,嚴格管理訪問權限。

四、 實施路徑與建議

- 需求調研與分析:深入車間,與生產、設備、質量、物料等部門溝通,明確核心痛點與期望展示的關鍵信息。

- 分階段實施:可從一條重點生產線或一個車間試點開始,先實現核心的產量、狀態監控,再逐步擴展至質量、物料、績效等模塊,最終實現全廠覆蓋與系統集成。

- 用戶培訓與文化導入:對使用人員進行充分培訓,確保其理解看板信息的含義,并引導形成依據數據做決策、快速解決問題的文化。

- 持續優化:根據使用反饋和生產模式的變化,不斷優化看板布局、指標算法和報警規則,使軟件真正貼合業務需求。

制造工廠生產線液晶電子看板終端的軟件開發,絕非簡單的“數據上墻”,而是一個融合了工業通信、數據處理、可視化設計和精益管理思想的系統工程。成功的軟件不僅能照亮生產現場的每一個角落,更能成為驅動制造效率持續提升、邁向智能制造不可或缺的智慧“眼睛”與指揮“中樞”。